La bonne strate

Sur les forums on parle souvent de faire une strate mais cependant rien n’explique véritablement au novice comment s’y prendre.Cet article va décrire comment mettre en œuvre une strate et comment essayer de faire le travail le plus proprement possible.

Qu’est-ce qu’une « bonne strate » ?

C’est la pose de tissus composites par couches successives à l’aide de résine. Une stratification peut-être faite au contact, par infusion …

Cet article va concerner la première méthode dans la mesure où c’est la plus fréquente et la plus facile à mettre en œuvre.

Un travail propre va :

- limiter le ponçage,

- être homogène en terme d’imprégnation,

- vous donner confiance dans sa solidité,

- être léger,

- être esthétique.

Les tissus

Il existe 4 tissages principaux de tissus :

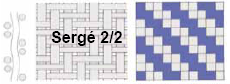

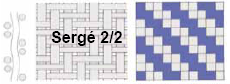

Les tressés (souvent des sergés) qui sont des tissus dont les filaments sont tressés avec des angles 0/90°. Ils sont utilisés pour faire des pièces structurelles. Leur pose sur des pièces de forme compliquée est difficile.

Les tressés (souvent des sergés) qui sont des tissus dont les filaments sont tressés avec des angles 0/90°. Ils sont utilisés pour faire des pièces structurelles. Leur pose sur des pièces de forme compliquée est difficile.

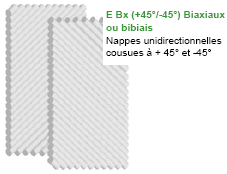

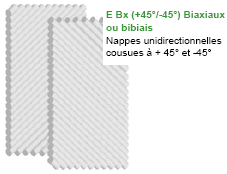

Les bi-axiaux (bibiais) qui sont composés de 2 nappes avec des angles -45/+45°. Ils sont essentiellement utilisés pour faire des jonctions, passer des angles importants ou sur des pièces dont les efforts sont assez diffus.

Les bi-axiaux (bibiais) qui sont composés de 2 nappes avec des angles -45/+45°. Ils sont essentiellement utilisés pour faire des jonctions, passer des angles importants ou sur des pièces dont les efforts sont assez diffus.

Les unidirectionnels (UD) sont des tissus dont les filaments ne sont axés que dans un sens et maintenus entre eux par des fils. Les UD servent pour reprendre des efforts.

Les unidirectionnels (UD) sont des tissus dont les filaments ne sont axés que dans un sens et maintenus entre eux par des fils. Les UD servent pour reprendre des efforts.

Les mats qui sont des assemblement de fils dans tous les axes. Ils sont utilisés pour des applications ne nécessitant pas de fortes propriétés physiques (Bers, comblement de trous …)

Les mats qui sont des assemblement de fils dans tous les axes. Ils sont utilisés pour des applications ne nécessitant pas de fortes propriétés physiques (Bers, comblement de trous …)

Les tissus composites principalement utilisés dans la construction de dériveur sont :Le carbone : il possède une excellente résistance à la compression, associée à une densité très faible, à une résistance à la fatigue et à une rigidité exceptionnelle. C’est probablement le meilleur matériau mais à quel prix !Le verre : matériau le plus commun qui possède de bonnes propriétés dans tous les domaines pour un coût faible.Le Kevlar (fibres aramides brevetées par Dupont) : le kevlar a une excellente résistance aux impacts et à l’abrasion ainsi une bonne résistance en traction mais se révèle faible en compression. Ses autres caractéristiques se rapprochent du verre.

Découpage des tissus

Il faut en pré-requis avoir de bons ciseaux (le verre et l’aramide sont assez agressifs pour les ciseaux). Il n’est pas indispensable d’avoir des ciseaux à composite qui coutent 90 € pour les moins chers. De bon vieux Fiskars piqués au boulot feront l’affaire.

Bien prendre les mesures sur les pièces ou les formes à stratifier quite à s’aider d’un gabarit en papier ou en carton.

Les sergés ne se découpent pas facilement en diagonale. Privilégier des bi-biais dans ces cas là. Pour les sergés, ne pas hésiter à découper un trame plus large que prévue car il est fréquent qu’on la perde en posant le tissu.

Pour le découpage des bi-biais, il faut également prendre un peu de marge car le tissu aura tendance à s’étirer. Pour faire une pièce précise en tissu bi-axial, vous pouvez l’enduire après avoir découpé grossièrement la forme, puis la mettre en sandwich entre 2 films plastiques épais avant de découper plus précisément la forme.

Les unidirectionnels se découpent très facilement.

La résine

Selon le besoin, vous pouvez utilisez des résines époxydes, vynilester ou polyester. Quel que soit le choix, faites attention d’avoir un tissu apprêté pour la résine choisie. La plupart des carbones sont apprêtés pour de l’époxy. Il suffit de demander à son fournisseur.

Prendre un récipient sans aspérité ni forme tordue et de taille appropriée à la quantité de résine.

La première étape pour la résine consiste à prendre les bonnes mesures. Il faut regarder le pourcentage de durcisseur à mélanger à la résine en masse volumique. L’époxy pardonne peu l’approximation, il faut donc être vigilant et disposer d’une balance électronique précise (demander à madame avant de lui piquer sa balance de cuisine qu’elle ne reverra jamais).

Pour définir les proportions à respecter vous pouvez faire un calcul savant mais le rapport poids de résine pure = poids des tissus vous serez toujours dans le vrai. Il faut inclure dans ce calcul le tissu d’arrachage (souvent 80g/m²). Dans le doute il vaut mieux y aller par petite dose surtout pour des durcisseurs rapides.

Pour définir les proportions à respecter vous pouvez faire un calcul savant mais le rapport poids de résine pure = poids des tissus vous serez toujours dans le vrai. Il faut inclure dans ce calcul le tissu d’arrachage (souvent 80g/m²). Dans le doute il vaut mieux y aller par petite dose surtout pour des durcisseurs rapides.

ex: .5m² de surface avec une strate de 2 plis de tissu 200g/m² consommera environ 240 g de résine pure.

Une fois les deux composants mesurés, il faut les mélanger. Il est préférable d’éviter de le faire à la main. Un vieux batteur électrique fait très bien l’affaire (demander la encore à madame au préalable car elle ne le reverra pas). Pour des quantités plus grandes, une perceuse avec un mélangeur au bout fera également l’affaire.

Il faut mélanger jusqu’à ce que la résine donne l’impression d’être émulsionnée. Il est important de passer une petite raclette sur les bords pour ne pas laisser de la résine ou du durcisseur non mélangé.

Préparation du support

Bien poncer son support avec un papier 180. Si le support est de la mousse PVC alors il faut l’enduire pour ne pas absorber des quantités astronomiques de résine.

Il faut bien nettoyer à l’acétone et/ou avec une soufflette de compresseur.

Avec un petit rouleau de peinture (5 ou 10 cm selon la surface) à poil court, passez une fine couche de résine sur le support.

Afin de limiter la nervosité du carbone, il peut être efficace d’attendre 15-20 min puis repasser une très fine couche de résine.

Poser ensuite votre tissu sans plis. Il faut enduire le tissu jusqu’à ce qu’il soit totalement imprégné. Pour du verre cela se voir facilement car il devient totalement translucide. Pour du carbone, c’est plus pénible. Dans ce dernier cas, il faut passer le rouleau par fine couche jusqu’à ce que le tissu soit luisant.

Les tissus ne doivent pas dégorger de résine.

L’étape suivante consiste à écraser les fibres avec un débulleur. Il ne faut surtout pas qu’il y ait de bosses car elles ne se récupéreront jamais. Si une fois plaqué un endroit n’est pas satisfaisant, il est souvent préférable de le laisser comme cela plutôt que d’essayer de décoller et reposer.

L’étape suivante consiste à écraser les fibres avec un débulleur. Il ne faut surtout pas qu’il y ait de bosses car elles ne se récupéreront jamais. Si une fois plaqué un endroit n’est pas satisfaisant, il est souvent préférable de le laisser comme cela plutôt que d’essayer de décoller et reposer.

Il faut recommencer cette étape autant fois que de plis.

Une fois le dernier pli posé et débullé, posez le tissu d’arrachage. Si la forme est complexe, il est plus facile d’utiliser de petites bandes car c’est un tissu très raide prenant difficilement les formes et les arrondis.

Le tissu se plaque également au rouleau. L’idéal est de ne pas rajouter de résine sur le tissu d’arrachage mais de se servir de l’excès de résine des plis en dessous. Si nécessaire Il faut l’imprégner jusqu’à ce qu’il n’y ait plus de bulles du tout.

Si le tissu ne prend absolument pas la forme, il vaut mieux laisser les fibres à nu bien plaquées plutôt que d’avoir un espace entre elles et le tissu d’arrachage.

Si vous utilisez plusieurs morceaux de tissu d’arrachage, il faut les faire se chevaucher sur 2 cm et bien imprégner les 2 épaisseurs.

Une fois tout cela mis en œuvre vous pouvez poser du vide, mettre du poids sur la pièce ou tout simplement utiliser du scotch électrique. L’objectif est de tasser les tissus et de faire ressortir la résine. Dans tous les cas, posez un film plastique au dessus du tissu d’arrachage sinon vous n’enlèverez jamais la presse.

Laissez la polymérisation se dérouler avec une température de 18°C minimum (pour la majorité des résines classiques).

Dernière étape, bien nettoyer ses outils à l’acétone.

Le tissu d’arrachage porte bien son nom, il suffit de tirer dessus pour mettre à jour sa jolie stratification. Vous pouvez alors poncer, laquer ou peindre votre strate pour la finition.

Outils et matériaux nécessaires

- Ciseaux,

- Débulleur,

- Tissu composite,

- Tissu d’arrachage,

- Résine epoxy + durcisseur,

- Acétone

Ecrit par Matt

1.Mise en garde

Ceci est une compilation réalisée à la suite de nombreuses lectures de textes, pour la plupart en anglais, tant il est vrai que les anglo-saxons sont en avance sur nous en ce domaine… Aussi, certaines affirmations pourront sembler incomplètes à certains et pourront faire l’objet d’échanges et de discussions entre les personnes intéressées par la réalisation et la construction d’un dériveur.

2. Introduction

Paradoxalement, avec les techniques modernes, la construction de bateaux modernes n’est plus exclusivement réservée à des chantiers professionnels. Il est aujourd’hui possible de construire son propre dériveur en utilisant des techniques de pointe chez soi. Ceci est particulièrement vrai pour certaines classes à restriction venues des pays anglo-saxons. Il en demeure pas moins que de la patience, du travail et de la précision n’en sont pas moins nécessaires pour mener à bien une « aventure » aussi enrichissante que la construction de son propre dériveur.

Nous allons donc passer en revue les techniques possibles qui s’adapteront plus ou moins facilement au type de bateau ciblé. Il en existe deux qui s’adaptent à de nombreuses circonstances (sandwich composite et contreplaqué) tandis que deux autres sont plus spécialement réservées à de petits bateaux (type International Moth) et se prêtent moins bien à des bateaux plus gros : contreplaqué contraint et Frizz (du nom du bateau construit selon cette technique).

3. Sandwich composite

Cette méthode est sans doute la plus courante actuellement. Elle permet une construction à la fois légère, solide et permet de faire toutes sortes de formes. Elle est basée sur la mise en œuvre d’un sandwich composé de deux peaux composites entourant un cœur en mousse rigide (qui peut-être remplacée par du bois mais c’est plus lourd). Le tissu peut être du carbone, du verre, de kevlar ou un mélange. Il est imprégné d’une résine polyester ou époxy. Le cœur du sandwich peut être n’importe quelle mousse à cellule fermée (Airex, PVC…). Si le choix est libre, il doit être fait en considérant le prix, certes, mais aussi la facilité de mise en œuvre, la compatibilité avec la résine choisie et une bonne résistance au cisaillement. La solidité et la rigidité de l’ensemble viennent du travail ( ou plutôt du non-travail) des deux peaux en composite séparées par la mousse. Le choix des tissus va dépendre des tarifs et des besoins en terme de solidité. Quant à la résine, elle dépend du prix mais aussi des conditions de mise en œuvre (température dans l’atelier, usage du vide…). Une construction en composite monolithique demanderait pour un même niveau de rigidité bien plus de tissus et de résine et donc plus de poids.

Mise en place d’une mousse dans un moule femelle

Mise en place d’une mousse dans un moule femelle

Cette méthode de construction – qui paradoxalement – semble extrêmement moderne est sans doute celle qui est la plus facile à mettre en œuvre pour un néophyte mais elle peut aussi être développée à loisir (usage du vide, infusion) pour obtenir des constructions plus légères, mieux finies, plus solide voire les trois à la fois ! Elle requiert des moules ou tout au moins une « forme » sur laquelle la coque sera réalisée. L’idéal est d’avoir un moule femelle. L’inconvénient réside dans le fait que la création du moule nécessite soit une méthodologie perfectionnée ou bien une coque préexistante. L’avantage réside dans le fait que, moulant directement la peau externe du bateau, la finition est bien plus facile. Une forme ou un moule mâle font très bien l’affaire… L’emprunt d’un moule existant aussi !

En fonction des matériaux (et des raffinements de construction), le prix est très variable. Il n’y aura rien en commun entre une fabrication verre-polyester et une carbone-époxy sous vide. Cela étant, même en utilisant un sandwich carbone-époxy, le prix demeure très raisonnable sur des projets de petite taille (Cherub : moins de 1500€ et Moth : moins de 1300€ pour la coque seule) car très peu de matériel est nécessaire.

a. Fabrication avec un moule femelle

La difficulté du moule résolue (construction, prêt, coque existante…), la fabrication est relativement facile. Une première couche de tissus est stratifiée sur le moule en évitant de mettre trop de résine, ce qui rajoute du poids mais pas de solidité. Un tissage bidirectionnel est l’idéal et les fibres sont à orienter à 45° dans l’axe du bateau (ce qui garantit un bon travail axial et longitudinal). Du carbone unidirectionnel peut être rajouté dans tous les endroits qui vont être fortement sollicités et où l’on connaît bien le sens des contraintes (pieds de mât, zones d’appuis des barres du rappel, autour du puits de dérive…).

Puis la mousse est collée sur cette peau avec une résine fortement chargée (microballons ou Silice) de façon à ne pas alourdir inutilement l’ensemble avec de la résine inutile. La surface externe de la mousse doit être préparée avec une enduction de résine chargée (pour éviter que lors de la mise en place de la couche interne de tissu, les trous de la mousse soient bouchés avec de la résine pure et donc lourde). Puis la deuxième peau est mise en place (toujours avec le minimum de résine).

Les peaux peuvent être fabriquées en différents types de tissu. Généralement, le carbone s’utilise en 160g/mª sur un Moth et en 200g/m2 sur un Cherub. Des grammages plus épais doivent être utilisé dans des zones où des efforts plus importants seront appliqués (fond de la coque, pont…). Pour faciliter la finition, un tissu de verre très fin peut être ajouté au-dessus du carbone ou du kevlar de façon à pouvoir poncer la surface (carbone et kevlar ne doivent pas être poncés). Il peut être judicieux d’utiliser des plots en mousse plus dense voire en contreplaqué dans les zones où de l’accastillage sera installé (à prévoir dès le départ).

L’assemblage des différents éléments de la coque (coque/pont, coque/puits de dérive, mise en place des renforts) se fait à partir de résine époxy fortement chargée. Dans les zones à fortes contraintes , une couche de stratification ou des fibres unidirectionnelles doivent être ajoutées.

b. Fabrication sur moule mâle

b. Fabrication sur moule mâle

Peu de différences notables si ce n’est que si le moule n’est pas parfaitement clos (si c’est juste une forme), on ne peut pas directement mettre en place la peau intérieure sur la forme. On commence donc par installer la mousse en l’attachant sur le moule avec de la ficelle ou du fil de téléphone (dont le cœur de cuivre sera ôté après pour être plus léger) ou tout autre assemblage léger, pas cher et assez solide. On en assemble les différent panneaux avec de la résine chargée, on la prépare et l’on met la peau externe. Ensuite, la coque est démoulée (elle est encore très souple) et la peau interne est mise en place. La finition est plus longue et plus complexe…

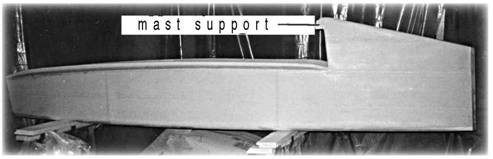

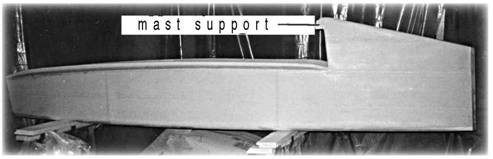

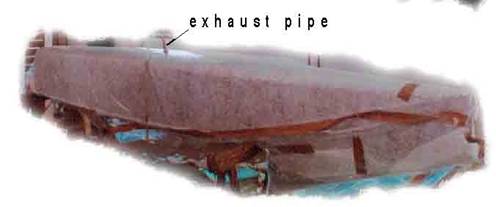

Placement des tissus et de la mousse sur moule mâle

c. Note à propos du sous-vide

La stratification sous vide permet de s’assurer que seule la quantité minimale (et donc optimale) de résine est utilisée. Le tissu est imprégné et ébullé, recouvert de tissu d’arrachement puis de feutre de drainage, le tout est mis dans un sac à vide et l’ensemble est mis sous vide. Ainsi, la résine en trop passe dans le tissu d’absorption (voir détail plus bas).

Une solution plus simple et moins onéreuse est simplement de recouvrir le composite imprégné du tissu d’arrachage et de feutre de drainage (sans mise sous vide) et en pressant sur l’ensemble très fort durant tout le durcissement, une bonne partie de la résine en trop sera absorbée. Un simple tissu dont on a préalablement vérifié qu’il s’arrache bien peu faire l’affaire. Cette technique est recommandée au moins pour tous les éléments plans (pont d’un Cherub) puisqu’il suffit de mettre la pièce qui durcit entre deux plaques de contreplaqué, elles-mêmes surmontées de poids (des livres font très bien l’affaire).

d. Note à propos de la toxicité

Même si cette technique de construction peut assez facilement être mise en œuvre, il convient de garder à l’esprit que les produits employés ne sont pas vraiment anodins ! L’odeur prégnante du polyester vous le rappellera. Cependant, si l’époxy est plus adapté à une construction dans son salon, la pièce doit pouvoir être aérée facilement pour éviter l’accumulation de vapeurs de solvants…

Il convient aussi d’adopter des protections adaptées (gants, masques…) pour éviter un contact direct des résines avec la peau. Dans tous les cas, la lecture complète des notices des produits est nécessaire (en outre, elles peuvent donner des indications très intéressantes quant à la mise en œuvre de ces produits).

4. Contreplaqué

Cette technique – plus classique – de construction, même si elle semble moins intimidante, reste finalement aussi complexe si ce n’est plus que la précédente. En effet, toute la structure est réalisée en contreplaqué : sa solidité dépend donc de la qualité et la précision de l’assemblage. Les vitrifications intérieures et extérieures servent autant à protéger le bois des agressions extérieures qu’à la consolidation de l’ensemble. Les échantillonnages de tissus peuvent donc être moins importants. Autre inconvénient, les formes courbes sont plus difficiles voire impossibles à réaliser avec une telle méthode. Cependant, les coques à bouchains des skiffs s’accommodent assez bien de cette contrainte.

Mise en place des couples

Elle permet par l’usage de matériaux peu onéreux (contreplaqué et tissu de verre) une construction moins chère que la méthode précédente. Cet argument est tout de même à relativiser dans la mesure où un travail de précision sur du contreplaqué nécessite un outillage plus onéreux que le cutter et la règle nécessaires pour couper des panneaux de mousse !

Assemblage des panneaux en contreplaqué

Le principe de construction est en soi assez simple. Les différents panneaux de contreplaqué sont assemblés avec une colle constituée de résine époxy chargée (de fibres de verre pour assurer une certaine solidité plutôt qu’avec des microballons). Il est fortement recommandé de se donner les moyens pour que l’assemblage respecte parfaitement les côtes du plan (construction sur une surface parfaitement plane, dessin de la coque à échelle réelle et mise en place de formes suffisamment rapprochées). Le bois doit faire 3-4 mm d’épaisseur minimum (le grammage des tissus de verre doit être augmenté au fur et à mesure qu’on choisit un contreplaqué fin). Il n’est pas nécessaire d’utiliser des bois trop chers (le balsa par exemple n’est pas indiqué car cher et trop fragile).

Préparation de la coque avant la mise en place du tissu de verre

L’assemblage du fond de la coque doit être aussi soigné que possible et renforcé dans des proportions importantes (notamment s’il s’agit d’un fond relativement plat qui ne peut pas être réalisé avec une seule plaque de contreplaqué impliquant la réalisation d’un joint). Une solution pour augmenter la solidité est de le doubler avec une deuxième plaque. Une autre est de rajouter des renforts en carbone unidirectionnel avant la peau en verre. Le coût supplémentaire se justifiant en solidité et donc en réparation ultérieure…

Lamination extèrieure

Lamination extèrieure

Une fois mise en place la peau intérieure et afin d’assurer une rigidité et une solidité correcte de l’ensemble, un nombre suffisant de couples/cloisons doit être mis en place pour solidifier la coque. Il est difficile de donner un nombre valable dans tous les cas. Sur les Cherub par exemple, un nombre de 6 est recommandé (entre le mât et la proue, au niveau du mât, à l’arrière du puits de dérive, au niveau de l’écoute de GV, entre cette écoute et la poupe et la poupe elle-même). Du contreplaqué plus épais (6/7 mm) doit être choisi pour réaliser ces cloisons.

Mise en place des cloisons internes

Ensuite, les assemblages finaux peuvent être réalisés et varient très fortement en fonction du bateau et des plans. Il s’agit toujours d’assembler des formes en contreplaqué sur la coque. Formes éventuellement renforcés par des peaux de verre. Il est difficile voire impossible de détailler ici toutes les options possibles !

Pont et structures mis en place – manque la finition !

5. Contreplaqué contraint

Cette méthode de construction permet de fabriquer à moindre coût des coques avec des formes arrondies et est relativement facile à mettre en œuvre. Elle est réservée à la construction de petites unités (Moth). Le principe est de plier une feuille de contreplaqué marine. Toute la solidité de l’ensemble vient de la courbure de la feuille. Il est recommandé d’ajouter quelques renforts carbone dans les zones les plus sollicitées. Au niveau du dessin, cela implique que la forme de la coque est réalisable à partir d’un élément plié : peu de bateaux peuvent y prétendre !

La forme de la coque est découpée dans une plaque de contreplaqué (éventuellement un assemblage de plaques soigneusement collées à l’époxy). Cette découpe doit être aussi parfaite que possible. Afin de s’assurer que le bord du contreplaqué ne sera pas abîmé lors du pliage, des renforts doivent être mis en place au niveau où les forces pour plier seront appliquées (toujours coller à l’époxy chargé).

Début du pliage

Ensuite le pliage de la coque peut-être effectué (progressivement, en s’assurant que ce pliage s’effectue symétriquement). Ce pliage peut-être fait avec des sangles progressivement resserrées. Au fur et à mesure que les différents points de contacts se font, ils doivent être collés de façon à ce que le pliage se continue correctement (au niveau de la quille par exemple). Par contre ces collages doivent être renforcés avec du carbone (unidirectionnel ou tissé en fonction des disponibilités). D’abord ce collage s’effectue à l’intérieur puis – quand la forme finale est réalisée – à l’extérieur en évitant de mettre trop de résine surtout à l’extérieur de façon à éviter des bosses lors de la finition. Pour ce faire, absorber la résine en trop avec un tissu d’arrachage et feutre de drainage est recommandée.

À gauche, début du pliage (on peut observer les collages au carbone). À droite, pliage terminé.

Le contreplaqué doit être entièrement enduit de résine époxy de façon à protéger le bois de l’eau (même si on choisit de mettre une couche de vernis en finition). Ensuite, le puits de dérive et les cloisons de renforts internes peuvent être mis en place. Le puits de dérive est aussi en contreplaqué plié et collé. Les cloisons sont en mousse (polystyrène expansé ?) à l’exception de celle qui forme le tableau arrière qui est aussi en contreplaqué (soigneusement renforcé de manière à s’assurer qu’il supportera correctement les contraintes liés au safran). Ces renforts transversaux doivent être assez rapprochés de manière à garantir une solidité suffisante. Ils sont complétés par un renfort longitudinal en mousse.

Coque finie, il ne reste plus qu’à mettre le pont en place.

Le pont (en contreplaqué) sera collé le long du plat-bord et s’appuiera sur les renforts. Il doit être aussi soigneusement jointé sur le puits de dérive de manière à garantir une bonne étanchéité.

6. Fabrication Frizz

Cette dernière technique est proche du sandwich composite. Elle est préconisée sur de tout petits bateaux (Moth) car il n’est pas vraiment certain qu’elle fournisse une solidité suffisante pour un gros bateau. L’idée ici est de réaliser la coque en mousse (de forme assez simple) dans son intégralité et de la recouvrir d’une couche de stratification carbone (l’objectif étant de construire un bateau très léger, l’utilisation de fibres de verre n’aurait aucun sens !).

Son principe : l’intégralité de la coque est réalisée à partir de panneaux de mousse dense. Le collage s’effectuant comme toujours à l’époxy. Seul le puits de dérive est constitué de tissus de carbone stratifié mis en forme autours d’un profil de dérive.

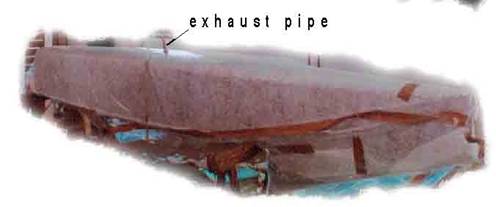

La coque en mousse à différent stade de construction

Une fois que la coque en mousse est finie (pont en place, puits de dérive installé), l’ensemble est recouvert de tissu de carbone, imprégné et mis sous vide.. L’étape de vide est fortement recommandée car elle garantie, outre la légèreté, un parfait collage du carbone sur la mousse, ce qui est vital dans ce cas ! De manière à ne pas faire imploser la structure en mousse de la coque lors de la mise sous vide, des tubes sont mis en place et l’intérieur de la coque reste sous pression ambiante. Le vide n’est donc fait qu’entre la mousse et le carbone…

Coque prête à être laminée…

Coque sous-vide en cours de durcissement

Une fois cette étape passée, la coque est finie (manque l’accastillage et les finitions), les ailes, le support du mât… Toutes ces petites choses qui ne sont pas l’objectif de ce document !

7. Références

Il va sans dire que toute la littérature Internet sur le sujet est en anglais. À vos dictionnaires !

Le site anglais des Cherubs recèle des trésors d’informations sur les constructions en contreplaqué et sandwich composite. Le lien est : http://www.sailingsource.com/cherub/chframe.php?menu=build

Les « How-To » Articles donnent à peu près toutes les informations sur les deux premières techniques évoquées ici et comment construire en détail les pièces manquantes. Quelques vidéos sont disponibles pour voir comment se déroulent certaines étapes d’une construction…

Un site allemand (mais avec un texte anglais) décrit en détails la construction selon la méthode Frizz d’un Moth en 15 jours selon cette méthode : http://www.ifrizz.de/bodys/bauplan_index_e.html

Enfin, sur le site australien des Moth, vous trouverez la description en détail des principes de constructions d’un Moth en contreplaqué contraint : http://www.moth.asn.au/building_registration.html

Pour finir, il est bon de mentionner quelques sites où vous pourrez trouver/demander des informations, du matériel…

http://www.intmoth.com/: Un site qui a vocation a discuter de tous les aspects de construction et d’entretien d’un Moth moderne

http://www.moth.it/MarcosCorner.htm : un italien qui construit un Moth en contreplaqué contraint. Quelques photos qui valent plus que dix pages de texte !

http://www.moth.asn.au/forum: le forum de mothistes australiens avec toute une section consacrée à la construction. Des infos et un bon lieu où poser des questions.

http://www.teknologika.com/mothblog : un blog d’un mothiste qui se fabrique ses foils…

http://sicomin.fr : fournisseur de résines et tissus pour la construction.

http://www.swiss-composite.ch : un autre…

http://www.soloplast-vosschemie.fr : encore un mais plus orienté construction verre/polyester…

N’hésitez pas à nous proposer vos sites…

8. Conclusion

Nous avons « rapidement » passé en revue différents moyens de construire des coques. Il ne s’agit nullement de vous donner un mode d’emploi ou un modus operandi pour construire votre bateau mais simplement de donner un aperçu des méthodes disponibles et de vous donner une idée de ce qui vous attend (en terme technique, de temps à y passer et de matériel à acheter). De nombreuses étapes sont passées sous silence ou très simplifiées.

Une fois vos idées plus claires, il vous faudra vraisemblablement passer par la langue de Shakespeare pour pouvoir étudier plus en détail la méthode choisie. Il faudra trouver des plans, planifier votre projet, comprendre les aspect éludés ici avant de vous lancer. Une heure passée à réfléchir et comprendre les problématiques d’un tel chantier n’est pas une heure perdue ! D’où le fait que l’auteur ait passé du temps à écrire ce document… N’hésitez pas à lui faire part de vos remarques, commentaires et interrogations.

Jean Nivet Décembre 2005

Tous mes remerciements chaleureux à David Balkwill pour ses conseils et ses corrections ainsi qu’à l’équipe Breizhskiff (Ghislain et Cédric).

9. Glossaire et définitions des termes employés

Résines Polyester & Époxy : Une résine est définie comme un liquide visqueux capable de devenir dure sous certaines circonstances (dans le cas des résines étudiées, il s’agit d’une réaction du type polymérisation). Cette réaction est activée par le mélange d’un composant et d’un catalyseur en faible quantité (pour les polyesters) ou d’un durcisseur dans un rapport de 1 :4, 1 :5, ou parfois 1 :1 (pour les époxy).

Le Polyester est moins cher, sent fort, a tendance à durcir d’un coup et à des propriétés (solidité moindre, tendance à la délamination) moindres que l’époxy. Dans tous les cas, son usage est réservé au composite à base de tissu de verre.

L’époxy est plus cher, ne sent quasiment rien et a des meilleures propriétés (étanchéité totale, durcissement plus progressif) mais il craint les UV.

Tissu de verre/kevlar/carbone : c’est un ensemble de fibres assemblées/tissées sous la forme de feuille. Leur inclusion dans de la résine permet de donner de la résistance aux surfaces ainsi obtenues. La résistance obtenue étant surtout dans la longueur des fibres, leur tissage et leur disposition sont importants pour le résultat final. Un tissu unidirectionnel a par exemple des fibres toutes disposées dans le même sens (résistance dans une seule direction).

Le tissu de verre présente des propriétés moyennes mais est relativement facile à travailler et est peu onéreux.

Le tissu de kevlar donne des surfaces très résistante même au poinçonnage (on s’en sert pour fabriquer des gilets pare-balles) mais est plutôt cher et est difficile à travailler.

Le tissu de carbone est léger, solide dans le sens des fibres mais fragile dans les autres directions et est plus cher. Sur les bateaux de compétition, c’est le matériau utilisé de préférence.

Mousse : Il s’agit – tout simplement – d’un matériau qui n’est pas plein mais est constitué d’une émulsion d’un produit avec de l’air. Elle est donc remplie de petites bulles d’air. Sa résistance est généralement assez faible (en fonction du matériau émulsionné, de la quantité d’air mais en tout état de cause c’est moins solide que le même matériau plein) par contre l’ensemble est très léger.

Composite : un matériau composite est comme son nom l’indique un matériau qui est fabriqué à partir de plusieurs composantes. Généralement, il s’agit d’un renfort noyé dans une matrice. L’intérêt de ces mélanges est de produire des matériaux qui combinent des avantages que ni la matrice ni le renfort n’auraient eus par eux-mêmes. Dans notre cas, le renfort est le tissu et la matrice est une résine. La résine sert à lier les fibres au tissu et lui apporte une rigidité et une résistance au poinçonnage pendant que le tissu apporte une bonne résistance longitudinale.

Fabrication en composite monolithique : C’est une fabrication composée d’un uniquement de composite d’un tenant (par opposition au sandwich composé d’un empilement de différents matériaux).

Fabrication en sandwich : Il s’agit d’un assemblage de différents matériaux en couches avec un cœur entouré d’une ou plusieurs peaux de différentes natures. Là aussi, cela permet de combiner les avantages des différents matériaux.. Pour nous le cœur limite le poids et apporte de la rigidité pendant que les peaux composites le protègent des chocs et amènent la résistance.

Moule femelle : le moule femelle est un moule dans lequel l’objet à mouler est à l’intérieur (un moule à tarte est un moule femelle). Dans ce moule, c’est donc la peau externe qui est plaquée contre le moule et la coque – une fois finie – est sortie du moule.

Moule mâle : c’est l’inverse du moule femelle donc un moule en relief. La coque est donc formée autour du moule et c’est donc la peau interne qui repose contre le moule.

Résine chargée (de microballon…) : Une résine durcie, de base, peut-être assimilée à un bout de plastique très dur et relativement dense. En fonction des besoins, une « charge » est mélangée à la résine avant son durcissement afin de modifier ses propriétés. Par exemple, les tissus dont il a été question lui donnent une grande résistance dans certaines directions. Des morceaux de fibres lui donnent une bonne résistance multidirectionnelle (pour boucher un trou). Des microballons (mini bulles de verres) ou une poudre de silice permettent d’alléger la résine et de l’épaissir de manière à pouvoir l’utiliser comme une colle ou comme enduit de finition (en fonction des proportions) sans pour autant trop dégrader sa résistance intrinsèque.

Tissu d’arrachage : Il s’agit d’un tissu qui n’adhère pas ou peu sur de la résine qui y est perméable et que l’on insère entre le composite et le feutre de drainage de façon à ce que les deux éléments ne se collent pas.

Feutre de drainage : c’est un tissu aussi. Son rôle est de drainer en l’absorbant la résine en trop hors des peaux composites lors de la fabrication. Du moment qu’il est perméable à l’air et peut s’imbiber de résine, sa nature importe peu…

Fabrication sous-vide : le but de cette opération est de fabriquer des composites les plus légers possible en ne gardant autour du renfort que la quantité minimale de matrice. Le tout en garantissant un collage optimal. Concrètement, le tissu est mis en place dans le moule. Le tissu est imbibé avec la résine (à durcissement assez lent) et les bulles d’air sont soigneusement enlevées. Puis l’ensemble est recouvert d’un tissu d’arrachage lui-même recouvert par du feutre d’absorption. Ensuite l’ensemble est mis dans un sac à vide (une bâche étanche à l’air peut faire l’affaire) que l’on ferme hermétiquement. Via un tuyau qui passe dans la bâche, une pompe aspire l’air présent dans le sac qui vient se plaquer fortement contre notre assemblage (en assurant ainsi un parfait collage) et la résine en trop va prendre la place de l’air qui est pompé hors du feutre de drainage. On laisse durcir la résine sous-vide et ensuite on peut ôter le sac à vide et les divers tissus.

Infusion : C’est le top de la construction… Ici, l’ensemble des éléments solides de la coque est mis en place dans un moule femelle : tissu extérieur/mousse/tissu intérieur ainsi que le tissu d’arrachage et le tissu de drainage. Ensuite, on met l’ensemble dans un sac à vide, on ferme et on met sous vide. Tous les éléments sont donc plaqués fortement les uns aux autres. Ensuite via un ou plusieurs tuyaux, la résine est injectée dans le sac à vide . Aspirée par le vide et par capillarité, celle-ci se met en place de manière « idéale »: quantité minimum, collage parfait sans aucune bulle d’air… et ce sans avoir à se salir ! Après durcissement, la coque est prête ! Sous ce tableau idyllique se cache une technique complexe à maîtriser qui reste réservé à des semi-pros ou des amateurs très éclairés !

10. Mini dictionnaire anglais /français

Ne sont détaillés ici que les termes de bases qui vous permettront de vous retrouver dans les articles. Ne pas hésiter à faire un tour sur le glossaire fourni sur le site et penser à se munir d’un bon dictionnaire…

Bow : proue/avant

Bulkhead : cloison interne

Daggerboard : dérive (on trouve aussi fin en Australie ?)

Daggerboard case : puits de dérive

Deck : pont

Epoxy/polyester resin : résine époxy/polyester

Fabric : tissu

False floor : le plancher d’une coque à double fonds

Filler : mastic – enduit

Foam : mousse

Foam Sandwich : sandwich composite

Foils : en plus du même sens qu’en français, désigne les appendices du bateau (dérive et safran)

Gantry : support de safran (pièce qui porte le safran à une certaine distance de l’arrière de la coque)

Gunwale : liston

Glass/carbon/kevlar fiber : fibre de verre/carbone/kevlar

Hull : coque

Inner/Outer skin : peau intérieure/extérieure

Jig : forme sur laquelle le bateau va pouvoir être construit (un moule mâle dont la surface n’est pas close)

Mast : mât

Mould (male or female) : moule (mâle ou femelle)

Peel-ply : tissu d’arrachage.

Ply(wood): contreplaqué

Rudder : safran

Shape : forme

Stem : étrave

Stern : Poupe/arrière

Stressed Ply : contreplaqué contraint

Tiller : barre (du gouvernail)

Tiller extension : stick

Transom : transversal

To cure : durcir (pour de la résine qui durcit)

To glue : coller

To sand off : poncer

To seam : coudre/souder/faire un joint

Vacuum : vide

Vacuum bagged : mis en sac à vide (être construit sous vide)

Wings : ailes

Les tressés (souvent des sergés) qui sont des tissus dont les filaments sont tressés avec des angles 0/90°. Ils sont utilisés pour faire des pièces structurelles. Leur pose sur des pièces de forme compliquée est difficile.

Les tressés (souvent des sergés) qui sont des tissus dont les filaments sont tressés avec des angles 0/90°. Ils sont utilisés pour faire des pièces structurelles. Leur pose sur des pièces de forme compliquée est difficile. Les bi-axiaux (bibiais) qui sont composés de 2 nappes avec des angles -45/+45°. Ils sont essentiellement utilisés pour faire des jonctions, passer des angles importants ou sur des pièces dont les efforts sont assez diffus.

Les bi-axiaux (bibiais) qui sont composés de 2 nappes avec des angles -45/+45°. Ils sont essentiellement utilisés pour faire des jonctions, passer des angles importants ou sur des pièces dont les efforts sont assez diffus. Les unidirectionnels (UD) sont des tissus dont les filaments ne sont axés que dans un sens et maintenus entre eux par des fils. Les UD servent pour reprendre des efforts.

Les unidirectionnels (UD) sont des tissus dont les filaments ne sont axés que dans un sens et maintenus entre eux par des fils. Les UD servent pour reprendre des efforts. Les mats qui sont des assemblement de fils dans tous les axes. Ils sont utilisés pour des applications ne nécessitant pas de fortes propriétés physiques (Bers, comblement de trous …)

Les mats qui sont des assemblement de fils dans tous les axes. Ils sont utilisés pour des applications ne nécessitant pas de fortes propriétés physiques (Bers, comblement de trous …) Pour définir les proportions à respecter vous pouvez faire un calcul savant mais le rapport poids de résine pure = poids des tissus vous serez toujours dans le vrai. Il faut inclure dans ce calcul le tissu d’arrachage (souvent 80g/m²). Dans le doute il vaut mieux y aller par petite dose surtout pour des durcisseurs rapides.

Pour définir les proportions à respecter vous pouvez faire un calcul savant mais le rapport poids de résine pure = poids des tissus vous serez toujours dans le vrai. Il faut inclure dans ce calcul le tissu d’arrachage (souvent 80g/m²). Dans le doute il vaut mieux y aller par petite dose surtout pour des durcisseurs rapides. L’étape suivante consiste à écraser les fibres avec un débulleur. Il ne faut surtout pas qu’il y ait de bosses car elles ne se récupéreront jamais. Si une fois plaqué un endroit n’est pas satisfaisant, il est souvent préférable de le laisser comme cela plutôt que d’essayer de décoller et reposer.

L’étape suivante consiste à écraser les fibres avec un débulleur. Il ne faut surtout pas qu’il y ait de bosses car elles ne se récupéreront jamais. Si une fois plaqué un endroit n’est pas satisfaisant, il est souvent préférable de le laisser comme cela plutôt que d’essayer de décoller et reposer.

La difficulté du moule résolue (construction, prêt, coque existante…), la fabrication est relativement facile. Une première couche de tissus est stratifiée sur le moule en évitant de mettre trop de résine, ce qui rajoute du poids mais pas de solidité. Un tissage bidirectionnel est l’idéal et les fibres sont à orienter à 45° dans l’axe du bateau (ce qui garantit un bon travail axial et longitudinal). Du carbone unidirectionnel peut être rajouté dans tous les endroits qui vont être fortement sollicités et où l’on connaît bien le sens des contraintes (pieds de mât, zones d’appuis des barres du rappel, autour du puits de dérive…).

La difficulté du moule résolue (construction, prêt, coque existante…), la fabrication est relativement facile. Une première couche de tissus est stratifiée sur le moule en évitant de mettre trop de résine, ce qui rajoute du poids mais pas de solidité. Un tissage bidirectionnel est l’idéal et les fibres sont à orienter à 45° dans l’axe du bateau (ce qui garantit un bon travail axial et longitudinal). Du carbone unidirectionnel peut être rajouté dans tous les endroits qui vont être fortement sollicités et où l’on connaît bien le sens des contraintes (pieds de mât, zones d’appuis des barres du rappel, autour du puits de dérive…). b. Fabrication sur moule mâle

b. Fabrication sur moule mâle